– International Cotton Conference Bremen 2024 –

Industriehanf hat viele Verwendungsmöglichkeiten, von Fasern über Dämmstoffe bis hin zu Lebensmitteln. Der Anteil der Hanfproduktion an der weltweiten Naturfaserproduktion ist mit weniger als 1 % noch relativ gering, aber er wächst. In Deutschland hat sich die Fläche in den letzten fünf Jahren verdoppelt. Fast 900 Erzeuger in Deutschland produzieren Hanf auf etwa 6.000 Hektar. Weltweit werden schätzungsweise 100.000 Hektar angebaut, wobei China, Russland und Kanada die größten Produzenten sind.

Während der Internationalen Baumwolltagung in Bremen im März 2024 stellte Ralf Müller vom Maschinenhersteller Trützschler Ergebnisse aus Versuchen zur gemeinsamen Verarbeitung von Hanf und Baumwolle vor. Trützschler produziert verschiedene Technologien in der Spinnereivorbereitung.

Vorbereitung von Hanf für die Verarbeitung

Hanf muss maschinell cottonisiert werden. Trützschler produziert Ballenöffner/Schwerteilausleser, Vorreiniger, Einzugswerke/Abfallreiniger und Karden für die Cottonisierung. Die entstehenden Stapelfasern können mit Chemiefasern oder Baumwolle gemischt werden. Cottonisierte Hanffasern haben in der Regel eine mittlere Länge von 41 mm mit einem Micronaire von 7,3 und die mittlere Länge des längsten Quartils beträgt 49 mm. (Zum Vergleich, der Baumwoll-Micronairebereich reicht von 2-8, wobei 8 sehr grob ist.)

Hanf ist von Natur aus spröde wie Stroh und lädt sich elektrostatisch auf, was zu Verklemmungen und Verstopfungen, verknoteten Enden und minderer Garnqualität führt. Zu den Gegenmaßnahmen gehören die Erhöhung des Feuchtigkeitsgehalts der Fasern auf 14 % bis 15 % (Hanf ist sehr saugfähig) und der Einsatz von Avivage (Aufhellung des Garns).

Einfluss des Mischungsverhältnisses von Hanf und Baumwolle auf Qualitätsparameter

Es wurden bereits Hanf-Baumwoll-Mischungen mit einem Hanfanteil von 30 % bis 70 % hergestellt. Die Herstellung von 100 % Hanfgarn ist wegen der Bruchgefahr nicht möglich. Selbst bei einer 50/50-Mischung aus Hanf und Baumwolle war das feinste mögliche Garn ein Nm 24. Bei einem Hanfanteil von 90 % war das feinste Garn Nm 10. Es wurden auch Versuche mit Lyocell durchgeführt, die zufriedenstellende Ergebnisse erbrachten.

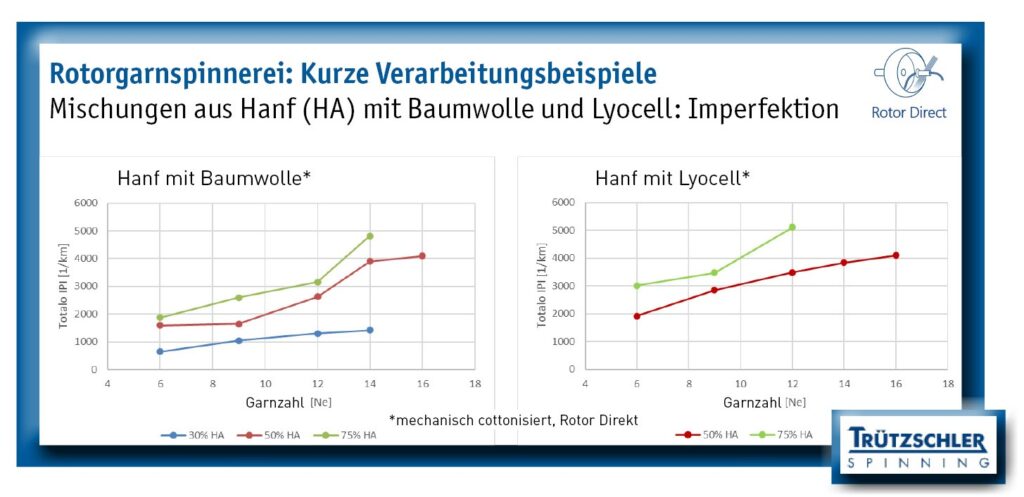

Bei Tests der Garnqualität für verschiedene Mischungsgrade und verschiedene Garnnummern stieg der IPI mit zunehmendem Hanfanteil in der Mischung kontinuierlich an. Der Imperfektionsindex (IPI) bezeichnet die Summe der dünnen Stellen/km (-50 %), der dicken Stellen/km (+50 %) und der Nissen/km (+200 %) pro Kilometer des getesteten Ringspinngarns. Der IPI für ein 30/70-Hanf/Baumwollmischung-Einfachgarn mit der Feinheit Ne 6 lag bei etwa 600, während der IPI für ein 50/50 Garn bei etwa 1.700 und der IPI für eine 75/25 Mischung bei etwa 1.900 lag. Je feiner das Garn, desto deutlicher stieg der IPI an. Mischungen mit Hanf und Lyocell erzielten ähnliche Ergebnisse.

Bei Tests der Garnqualität für verschiedene Mischungsgrade und verschiedene Garnnummern stieg der IPI mit zunehmendem Hanfanteil in der Mischung kontinuierlich an. Der Imperfektionsindex (IPI) bezeichnet die Summe der dünnen Stellen/km (-50 %), der dicken Stellen/km (+50 %) und der Nissen/km (+200 %) pro Kilometer des getesteten Ringspinngarns. Der IPI für ein 30/70-Hanf/Baumwollmischung-Einfachgarn mit der Feinheit Ne 6 lag bei etwa 600, während der IPI für ein 50/50 Garn bei etwa 1.700 und der IPI für eine 75/25 Mischung bei etwa 1.900 lag. Je feiner das Garn, desto deutlicher stieg der IPI an. Mischungen mit Hanf und Lyocell erzielten ähnliche Ergebnisse.

In Tests zur Festigkeit ergaben Mischungen aus Hanf und Baumwolle sowie Mischungen aus Hanf und Lyocell bei jeder Ne-Zahl stärkere Garne, je höher der Hanfanteil war.

Vor- und Nachteile von Hanf für die Garnherstellung

Die Verwendung von Hanf für die Garnherstellung hat Vor- und Nachteile. Hanf kann in vielen Regionen in nur 3 bis 5 Monaten angebaut werden und benötigt weniger Wasser und keine Pestizide. Hanf bindet CO2, die gesamte Hanfpflanze kann genutzt werden, und die Faser hat positive technische Leistungsmerkmale wie Festigkeit, Schmutzabweisung und antibakterielle Eigenschaften. Allerdings lässt sich Hanf nur schwer verarbeiten, und die Prozesse der Rotte/Entschleimung und des Bleichens haben negative Umweltauswirkungen. Speziell für die Hanfproduktion entwickelte Maschinen befinden sich noch in der Entwicklung. Die Preise für Hanf sind in der Regel höher als für Baumwolle.

Den kompletten Vortrag (in Englisch) finden Sie hier: Baumwoll- und Hanffasern – Möglichkeiten der gemeinsamen Verarbeitung